立车(立式车床)加工是一种针对大型、重型或异形回转体零件的高效加工方式,通过主轴垂直布局和刀具的径向进给,实现高精度、高刚性的切削。

主轴垂直布局立车的主轴与工作台面垂直,工件竖直安装于工作台上,刀具沿径向(水平方向)移动完成切削。这种设计避免了卧式车床因工件悬伸导致的振动问题,尤其适合加工直径大、长度短的零件。

高刚性结构立车通常采用重型床身、大跨距立柱和刚性横梁,确保在重载切削时系统稳定性。例如,数控双柱立车的工作台直径可达数米,承载能力超过百吨,满足大型模具、风电轮毂等零件的高效加工需求。

:加工大型风电轮毂、主轴法兰等关键部件,需保证高精度同轴度(如IT6级)和表面粗糙度(Ra3.2μm以下)。

:核反应堆压力容器封头、蒸汽发生器筒体等超大型零件,需通过立车完成端面、内孔及密封面的精密加工。

:加工高温合金涡轮盘、整体叶盘等复杂曲面零件,立车配合五轴联动功能可实现高动态响应切削。

:如火箭燃料贮箱端框、卫星承力筒等,需通过立车完成大直径、薄壁结构的精密成型。

:加工直径超3米的船用柴油机曲轴拐颈,立车通过动态平衡技术减少切削振动,保证表面质量。

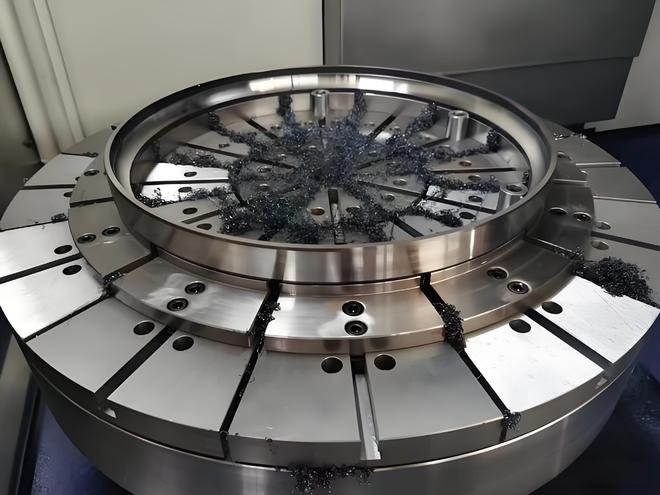

立车采用恒线速切削技术,确保工件表面线速度恒定,提升加工质量。例如,在加工大型轴承环时,表面粗糙度可达Ra0.8μm,圆度误差小于0.01mm。

通过附加C轴、动力刀塔等装置,立车可实现车铣复合加工。例如,加工航空发动机整体叶盘时,可一次性完成流道面、叶根圆角及安装边的铣削。

对于非对称回转体零件(如偏心轴、凸轮轴),立车可通过电子齿轮箱(EGB)功能实现多轴联动控制。

立车的床身采用高强度铸铁或焊接钢结构,配合静压导轨技术,可承受数百吨的切削力。例如,在加工矿山机械的大型齿轮时,切削深度可达20mm以上。